- A+

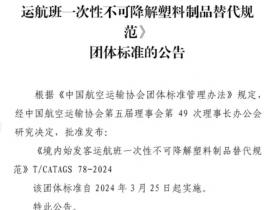

当前,塑料污染防治是国际社会共同面临的重大环境挑战。我国于2020年1月发布《关于进一步加强塑料污染治理的意见》,“可降解塑料”作为塑料制品替代方案之一被多次提及。

可降解塑料是指在使用过程中能够被自然分解的塑料。在政策法规的推动下,我国可降解塑料产业未来将呈现快速发展的趋势,同时也面临概念模糊、性价比不高、环境友好不确定性等问题,需要尽快加强关键技术攻关、推动末端处理设施建设、健全相关标准和评价体系。

本版文字除署名外,由中国石油天然气股份有限公司石油化工研究院战略与信息研究室付凯妹 王红秋提供

可降解塑料发展主要历经三个阶段

第一阶段是兴起于20世纪50年代的光降解塑料,由于其伪降解性,已被全球明令禁用。

第二阶段是在20世纪90年代应用的破坏性生物降解塑料,即在传统塑料中加入淀粉、小麦等天然物质,由于其不可完全降解且使塑料整体性能受损,也被禁用。

第三阶段是近十年兴起的生物降解塑料,主要是指在自然界条件下(如土壤、沙土、海水等),或特定条件下(如堆肥化条件、厌氧消化条件或水性培养液等),由微生物作用(如细菌、霉菌、真菌和藻类等)引起降解,并最终完全变成二氧化碳、水、甲烷或矿化无机盐的塑料。可降解塑料根据原料来源可分为三类:生物基可降解塑料,主要有聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)等;石油基可降解塑料,主要有二元酸二元醇共聚酯系列(PBS,PBAT,PBSA)等;煤基可降解塑料,主要有聚乙醇酸(PGA)。

巴陵石化炼油部医用聚己内酯制备技术开发人员查看中试产品外观。彭 展 摄

巴陵石化炼油部医用聚己内酯制备技术开发人员查看中试产品外观。彭 展 摄

我国可降解塑料产销量增速明显提升

我国可降解塑料产业受政策驱动发展迅速。2019年以前,我国可降解塑料的产量和销量增长速度均较缓慢。2020年以来,受“禁塑令”“双碳”等政策驱动,我国可降解塑料产量和销量增速明显提升,2021年产量和销量分别为30.2万吨和27.6万吨,均比上年增长逾20%,在建拟建年产能超400万吨。

PLA和PBAT是我国主流的两类可降解塑料产品。PLA和PBAT因具有良好的力学性能、生物相容性和可降解性,是产业发展较快的两类可降解塑料,而PHA因其突出的生物溶解性能在医疗市场上具有不可替代的作用,也是备受行业关注的可降解材料。其中,PLA具备较高的硬度和高透明性,是理想的透明容器、管材制造原料,但耐水解性能不佳;PBAT性能接近传统石油基塑料,具备较好的延展性和断裂伸长率,成膜性能突出;PHA具备良好的降解能力,不要求工业堆肥等苛刻条件。综合来看,PBAT、PLA等性能与普通的日用消费级塑料比较接近。

不同的可降解塑料降解方式及速率存在明显差异。鉴于合成原料、材料结构不同,不同类别的可降解塑料在不同的环境条件下降解方式和速率存在明显差异,比如PLA、PBAT等无法在自然条件下实现快速降解,需要在工业堆肥条件下进行降解。因此,堆肥厂等后端处理设施的普及程度将直接影响可降解塑料的环保性,进而影响材料的使用前景。

仪征化纤产出高品质低熔指生物可降解PBAT。刘玉福 摄

产业快速发展的同时仍面临较多挑战

我国可降解塑料产业在快速发展的过程中仍面临生产成本高、应用领域受限、不具备成熟回收体系及规模化降解设施等难题。

PBAT产能骤增导致原料价格上涨。PBAT生产工艺较为成熟,是目前产能增加最快的可降解塑料品种,仅2022~2023年拟投产的PBAT项目就逾20个,产能逾120万吨/年。虽然原料端对苯二甲酸(PTA)、己二酸相对充裕,但1,4-丁二醇(BDO)(原主要用于氨纶的聚四氢呋喃生产)需求量骤增,导致价格上涨,致PBAT生产成本大幅提高。

PLA的原料仍主要依赖进口。PLA生产技术壁垒高,丙交酯开环聚合法是主流合成路线,其中丙交酯生产提纯是“卡脖子”技术,其难点在于预聚过程中聚合度控制、反应产物的分离、丙交酯化学和光学纯度与收率的平衡。目前仅美国、荷兰和中国浙江的3家企业实现了该技术突破。但浙江企业的技术尚未工业化,国内PLA生产的中间原料仍主要依赖进口。

PHA微生物合成工艺综合成本高。PHA合成包括菌种筛选、代谢路径改造、发酵和分离等步骤,其中工程菌株的构建决定了合成转化率及成本。目前,PHA成本为普通塑料的4.8倍、PBAT的2.8倍,经济性亟待提升。

产能或将面临过剩。目前市场上已有的可降解塑料品种、性价比仍很难与传统塑料相媲美,导致可降解塑料的应用范围受限。另外,按照《关于进一步加强塑料污染治理的意见》中要求的禁止、限制部分塑料制品的生产、销售和使用来推算,400万吨/年的可降解塑料产能如按计划投产,将超出未来政策最严要求可降解塑料用量,“十四五”末将面临产能过剩的问题。

完全降解的占比低。当前,多数可降解塑料的降解性是基于工业堆肥集中处理或特定的温度、湿度及菌类等条件,目前尚不具备对废弃可降解塑料有效收集的条件及规模化降解的设施。清华大学循环经济产业研究中心的调研数据显示,目前我国近97%可降解塑料仍使用焚烧与填埋的处理方式,流入环境的占比约3%,只有不到0.01%的占比最终进入工业堆肥与厌氧消化的发酵降解阶段。

相关标准和评价体系不完善。我国开展可降解塑料标准化的研究相对较晚,虽然目前已出台20余项可降解塑料的相关标准,但仍存在产品标准的技术要求具有差异、PGA等可降解塑料新品种的标准缺失、缺少成熟的可降解塑料认证体系等问题。

上海院PGA团队进行学术交流。周 炳 摄

政企发力推动行业持续健康发展

未来,我国可降解塑料市场将面临巨大的机遇和挑战,需要企业不断加强技术创新和市场推广,同时政府也需要加大政策支持力度,推动产业持续、健康发展。

审慎上马项目。目前国内可降解塑料行业发展主要依赖政策驱动,环境安全性和可控性仍不确定。建议深入开展项目可行性论证,全产业链、多维度科学评估,合理布局产能,避免造成投资浪费。

加强关键技术攻关。纵观可降解塑料全生命周期,各环节仍存在诸多问题。建议充分发挥企业创新主体的作用,联合高校、科研机构开展相关技术攻关。一是开发且不断优化具有壁垒性的新工艺和新技术方法,以PLA为例,突破高纯丙交酯等关键“卡脖子”技术,解决替代进口问题;二是开展产品改性、加工技术攻关,拓宽成果转化应用范围;三是进一步研究可降解塑料的分解速率、分解彻底性,以及降解过程和机理,开发可控制降解速率的技术,促进可降解塑料产业可持续发展。

推进可降解塑料末端处理设施建设。可降解塑料废弃后只有进入堆肥或厌氧发酵才可发挥其环保优势,建议在回收端设立单独的可降解塑料分类标志,加强对可降解塑料相关知识的科普和宣传,引导消费者将可降解塑料垃圾与传统塑料进行区分回收。在处理端为现有垃圾回收处理设施增设针对PLA、PBAT等可降解规模化工业堆肥处理设施,增强对可降解塑料的无害化处置能力。

建立健全可降解塑料标准和评价体系。完善的标准和评价体系是产业规范发展的基础。建议由行业协会牵头,组织行业内龙头企业依托现有工作基础,共同制修订更加全面的可降解塑料政策和标准。另外,在现有《可降解塑料制品的分类与标识规范指南》的基础上,持续完善统一标识和检测要求相关内容,搭建可降解塑料溯源平台,实现对可降解塑料全生命周期可追溯,并将其作为可降解塑料环境友好型的评价指标之一,推动可降解塑料产业规范健康发展。

相关推荐: 应用于先心病治疗!新型“可降解封堵器”助力探索治疗新路

近年来,上海儿童医学中心多次应用新型材料治疗儿童各类先心病。日前,上海儿童医学中心心血管内科采用新型“可吸收封堵器”成功治疗一名心脏室间隔缺损患儿。 4岁的安徽小女孩玥玥日前完成“心脏室间隔缺损封堵”,成为上海首例采用新型“可吸收封堵器”的案例。“孩子出生20…

- 我的微信

- 这是我的微信扫一扫

-

- 我的微信公众号

- 我的微信公众号扫一扫

-